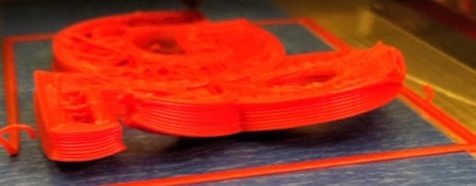

Il fenomeno del warping può presentarsi spesso se non lo si sa contrastare. Potrebbe essere parte del problema della scarsa adesione al piatto (con cui peraltro ha punti in comune), anche se ne ha altrettanti con il problema della separazione dei layers.

Accorgimenti per tutti i materiali

Prima di passare agli accorgimenti specifici ABS, nylon o altri materiali che sappiamo soffrire di warping ci occupiamo di una linea di principio che può valere con qualsiasi materiale, anche con PLA.

- Se per la stampa dell’ABS è tassativo spegnere la ventola layer, per il PLA se riscontriamo il problema dello warping è consigliato accenderla solo dopo una decina di layer. Potete imparare a impostare questa opzione con Cura 3.0. Vi basterà seguire la nostra quarta guida.

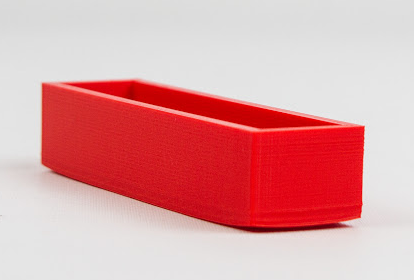

- Se notiamo un piccolo sollevamento si potrà aggiungere alla stampa un Brim di almeno un centimetro. In casi più estremi potremo optare per un Raft, e impostare a questo un offset di 2 centimetri. Verrà usato molto materiale ma avrete la certezza del risultato. Se volete approfondire il discorso su Brim e Raft potete farlo sulla nostra guida dedicata.

- Verifichiamo di avere il piatto perfettamente livellato, seguendo la guida sul livellamento del piatto. Questo passaggio è essenziale, se in un angolo il filamento non aderisce completamente il fenomeno del warping si manifesta più facilmente.

- Cercate di aumentare al massimo l’adesione del modello al piatto in ogni sua parte, seguendo l‘articolo su come migliorare l’adesione al piatto di stampa. Usate lacca, colla, blue tape e qualsiasi altro escamotage per tenere le stampe incollate al vostro piatto!

Ora passiamo a dare qualche metodo in più per materiali speciali che soffrono di warping.

Warping di ABS, Nylon e materiali speciali

Come già spiegato nell’articolo che offre soluzioni contro la separazione dei layers, oltre alla temperatura del nozzle, che deve essere mantenuta costante per tutta la stampa, dobbiamo anche preoccuparci della temperatura del materiale appena estruso. L’ABS e altri polimeri a lui simili come comportamento si espandono con il calore, si ritirano raffreddandosi. Ovviamente più è grande la stampa e più questo fenomeno è amplificato e per questo motivo dovremo raffreddare l’oggetto nella maniera più dolce possibile. In questo abbiamo un valido aiuto, il piatto riscaldato.

Non solo il piatto riscaldato permette ai materiali plastici di aderire al piatto di stampa, ma attraverso il calore diffuso non permette all’oggetto di raffreddarsi rapidamente. In questo modo lo conserva del tutto appoggiato al piatto e senza warping, meglio in una stampante dalla camera chiusa.

Possiamo tranquillamente dire che per fare in modo di tenersi più al sicuro possibile dal fenomeno del warping sarà necessario seguire le indicazioni date per evitare la separazione dei layer, ma unirle a quelle per l’adesione al piatto di stampa, per comodità faremo un riassunto dei vari punti:

- Il primo e fondamentale punto è l’uso del piatto riscaldato alle temperature consigliate per l’ABS e simili 100° per l’adesione dei primi layers e poi non scendere comunque sotto gli 80°-90°. E’ molto importante conservare il piatto caldo per tutta la stampa perché contribuirà a raffreddare più lentamente la stampa.

- Quando si stampa l’ABS e simili è un must disattivare la ventola di raffreddamento del piatto.

Come già detto più dolcemente si reffredda il materiale estruso e meno è probabile che si ritiri rovinosamente. - Chiudere finestre e porte e aprirle dolcemente. Le correnti parassite che creano repentini cambi di temperatura sono i principali imputati di queste deformazioni.

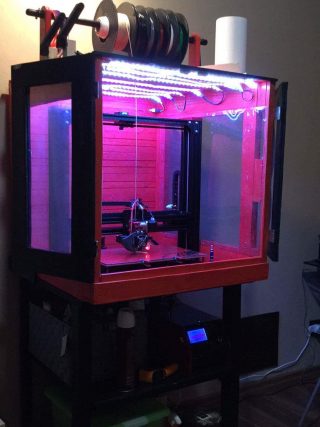

Chiudere la stampante

Chiudere la stampante

A questo proposito, se siete possessori di una prusa 20x20x20 e interessati a stampare l’ABS potrebbe rivelarsi utile trovare, molti utenti possessori lo usano, il tavolino Lack di IKEA. Questo mobile molto economico (circa 5 euro) e offre una perfetta base per chiudere la stampante. Un’alternativa è anche costruirsi una copertura, per trasformare la stampante a camera aperta in una a camera chiusa. Potete vedere la mia rudimentale copertura in legno e plexiglass costruita con legna di recupero. Senza contare il tempo di assemblaggio e verniciatura, quindi i soli materiali, sono costati circa 25 euro.

Se avete trovato utile questo articolo mettete MI PIACE alla nostra pagina Facebook per ricevere aggiornamenti su tutte le novità del Blog! Alla sezione Problemi Comuni potete trovare le soluzioni a tutti i vostri dubbi !