Oggi torniamo con un progetto incredibile a cura di un nostro lettore particolarmente brillante, intraprendente e ingegnoso: un estrusore per filamento, ideato, progettato e realizzato da Denis Malatesta.

Introduzione a cura di Italia 3D Print

In questa epoca di demonizzazione dei prodotti plastici (va premesso: con giusta ragione), chi di noi maker non si è sentito un minimo in colpa per la creazione e l’ulteriore uso di plastica? Altri prodotti che diventano rifiuti e si aggiungono agli altri e vanno ad alimentare la “Pacific Trash Vortex“. L’isola di plastica grande come la superficie del Texas nel mezzo dell’Oceano Pacifico.

La coscienza ambientale si fa sempre più sentire ed è in questa atmosfera che un progetto per cercare di diminuire i rifiuti viene accolto, almeno da noi di Italia 3D Print come manna dal cielo.

Quello che presenteremo oggi non è un’invenzione da un’idea originale. Ne esistono già nel mondo, ma è la realizzazione casalinga di un estrusore per filamento. Quindi un macchinario che ci da la possibilità di crearci autonomamente il materiale per la stampante 3D. Questo contribuisce ad eliminare rifiuti nella misura in cui ciò che abbiamo stampato e non è più necessario, o magari si è rotto, o non è più utilizzabile e ridiventa materiale in bobina! Pronto per essere nuovamente estruso. E non solo, anche normali rifiuti, come le bottiglie di plastica, o i tappi e molta altra plastica può essere sminuzzata, fusa e diventare oggetti completamente nuovi.

Ovviamente questo processo non è infinito. Ogni volta il materiale plastico si deteriora un pochino e non sarà più utilizzabile mediamente dopo 3 volte, ciò però contribuirà a ridurre ad un terzo il nostro impatto ambientale! Un bel passo avanti!

Questo che presentiamo qui non è il più semplice dei progetti, servono competenze meccaniche e elettriche/elettroniche non da tutti, ma vuole essere uno stimolo per chi vuole buttarsi a costruire e sviluppare un oggetto che probabilmente in futuro cambierà il pianeta!

Dopo questa breve introduzione vi lascio all’articolo vero e proprio, a cura dell’ideatore

Articolo a cura di Denis Malatesta

Progetto estrusore per filamento 1.75

Tutto il necessario per costruire l’estrusore per filamenti: Strumenti

- motoriduttore 24vdc, 30rpm, da almeno 70w meglio se superiore: il motore che muove il tutto

- alimentatore 24vdc 20A: L’alimentatore alimenta il motore e il riscaldatore

- punta da legno: 20mm

- resistenza 220v tot 200-300w: per scaldare il materiale, ne servono 2 o 3.

- Kit controllo temperatura: strumento necessario per regolare al decimo di grado la temperatura, scopriremo poi che è fondamentale.

E questo per quanto riguarda l’elettronica/strimenti particolari.

Tutto il necessario per costruire l’estrusore per filamento: Tubo e coclea

Tutto il necessario per costruire l’estrusore per filamento: Tubo e coclea

Per quanto riguarda la struttura ho usato materiale che avevo in garage. Nel caso sia necessario comprare il tutto si trova in qualsiasi ferramenta/brico a pochi euro.

Ho utilizzato un tubo in acciaio con foro interno da 20mm lungo 40cm. L’importante è riuscire a trovare ed utilizzare un tubo il meno poroso possibile.

La struttura invece è composta da una lamiera da 3mm in acciaio ferroso piegata e verniciata con un telaietto di rinforzo creato con materiale di scarto. Su di essa con alcuni supporti saldati ho fissato molto ben saldamente il tubo. All’interno di questo tubo ho inserito una punta da legno da 20mm fatta a coclea (perfetta per trasportare il materiale triturato). È molto importante prendere una punta della dimensione del foro del tubo, se troppo piccola c’è il rischio che il materiale non venga trasportato all’interno del tubo o non riesca a creare la giusta pressione.

Nella parte iniziale del tubo ho creato un taglio di alcuni cm che servirà per inserire il mareriale da estrudere e successivamente ho saldato 4 lamiere a forma di imbuto da dove inserire questo materiale.

Una volta arrivati a questo punto ho collegato la punta tramite un giunto (fatto in casa) a un motoriduttore a 24vdc molto potente (150w con rapporto 1/100 30 rpm) per avere la grande coppia necessaria per mandare in compressione il filamento dentro il tubo. L’altra estremità del tubo è stata filettata per poter alloggiare gli ugelli in ottone o ferro che creeranno il filamento per le nostre stampanti. Come ugello ho usato dei tappi per l’aria compressa forati della dimensione di 2mm.

Tutto il necessario per costruire l’estrusore per filamento: Riscaldatore

Nella parte vicino l’ugello deve essere montata la resistenza per riscaldare il materiale all’interno del tubo. In questo caso ho utilizzato una resistenza che avevo in casa presa da una vecchia macchina del caffè, che avvolge alla perfezione il tubo. La resistenza poi è stata coperta da una lamiera che evita scottature e la isola da perdite di calore. E’ comunque consigliabile utilizzare delle classiche resistenze a fascia, linkate qui sopra, molto più efficienti. Calcolare comunque che è necessario utilizzare resistenze piuttosto potenti per mantenere in temperatura (200-250gradi) tubo e materiale all’interno di esso.

Altra cosa molto importante è il controller della temperatura, deve essere molto preciso (+-1grado non oltre) nel caso si utilizzi un controller poco preciso si avranno problemi di estrusione e sezione del filo prodotto.

I sistemi linkati sopra non sono molto cari, un kit con centralina controllo temperatura, sonda temperatura/relè stato solido per controllare la resistenza si aggira sui 50 euro.

Naturalmente il controller deve supportare alte temperature, almeno 300gradi.

Il montaggio e la messa in moto dell’estrusore per filamenti

Per alimentare il tutto ho utilizzato un alimentatore a 24v 20A mentre la resistenza è a 220v direttamente collegata al relè a stato solido. Controllato a sua volta dal controller della temperatura tramite sistema PID ovvero a impulsi modulati secondo il principio della Proporzionale Integrale Derivativo. Il motore invece è collegato semplicemente ad un interruttore on/off direttamente a 24vdc.

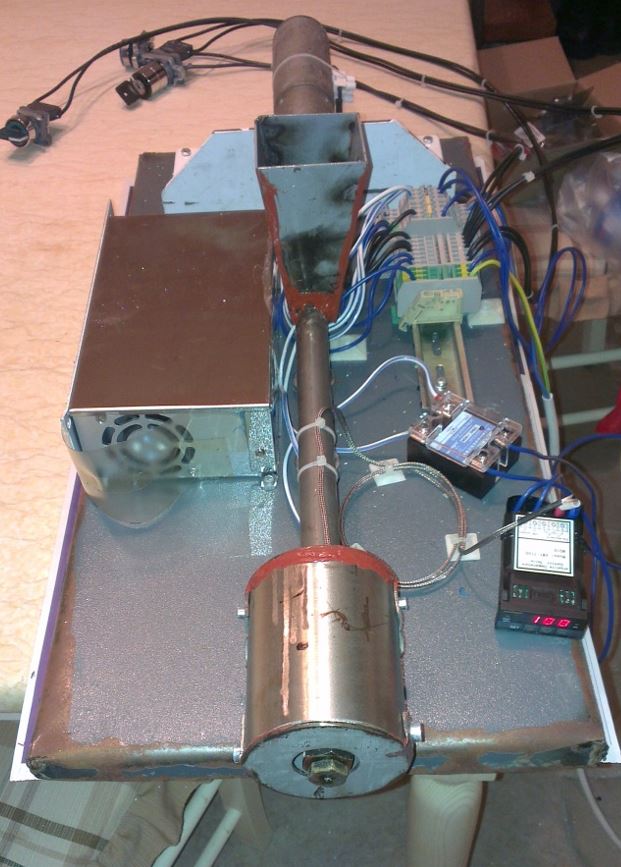

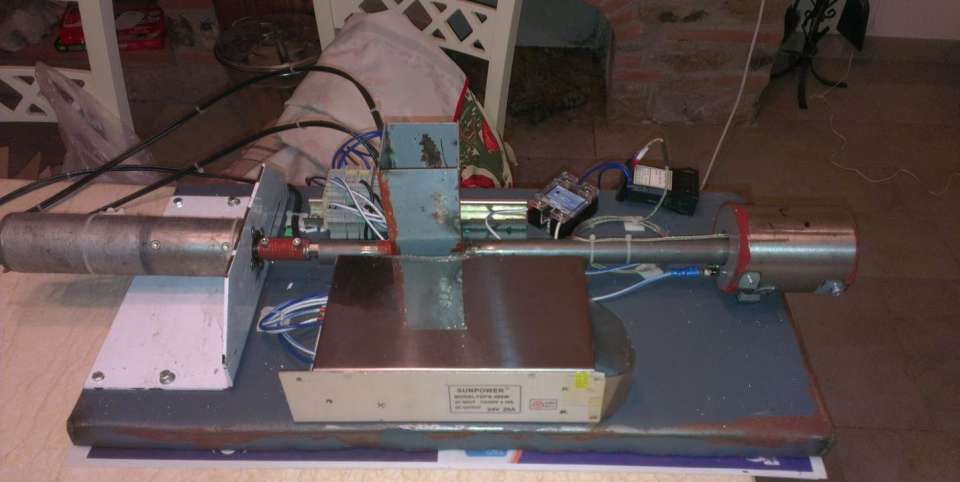

Selezionando questi precisi componenti l’installazione è stata semplice, considerando ovviamente le mie conoscenze meccaniche. Ecco qui qualche immagine del lavoro in corso.

Estrusore per filamento: l’uso

Il tutto funziona molto bene, ho estruso abs, pet e un po’ di pla senza il minimo problema con un margine di errore di circa 1.75mm+-0.04. Per regolare la sezione è sufficiente variare la temperatura di pochi gradi, già con 3 gradi si hanno variazioni di 0.05mm!

Per quanto riguarda la velocità di produzione è di circa 0,5/2kg ora in base al tipo di materiale. Con un consumo di corrente che si attesta a circa 350w ora.

Il tutto è costato, compreso avessi dovuto acquistare il materiale di scarto circa 200euro

Visto che il tutto funziona veramente bene ho deciso a breve di costruirne uno nuovo più bello e con prestazioni migliori corredandolo di controllo automatico di sezione filo e ribobinatore automatico.

Se il progetto di autocostruzione di un estrusore di filamenti sarà interessante condividerò anche questo nuovo progetto!

Se avete trovato utile questo articolo e volete rimanere aggiornati sulle nuove uscite , mettete MI PIACE alla nostra pagina Facebook! Potete trovare moltissimi altri articoli su stampa 3D e articoli di tecnologia seguendo il BLOG Italia 3D Print!