,Come abbiamo già detto, e continueremo a ripeterlo in futuro, per l’adesione al letto di stampa ci sono poche fasi veramente salienti e determinanti, e l’analisi del primo layer è addirittura la più importante.

Un bel primo layer senza sbavature e molto liscio ci garantisce al 90% un ottimo risultato finale, salvo problemi diversi che possono presentarsi durante la stampa.

La difficoltà più grossa che possiamo incontrare nella gestione del primo layer è l’adesione del filamento estruso al letto di stampa.

Innanzitutto bisogna cominciare con il dire che al variare del materiale di cui è fatto il piatto di stampa i rimedi non variano, possiamo avere piatti di alluminio, acciaio, vetro, blue tape (scotch) ma i principi rimangono gli stessi.

Verificare le impostazioni!

La più comune causa di mancata adesione all’inizio della stampa è il livellamento non corretto dell’estrusore rispetto al piatto;

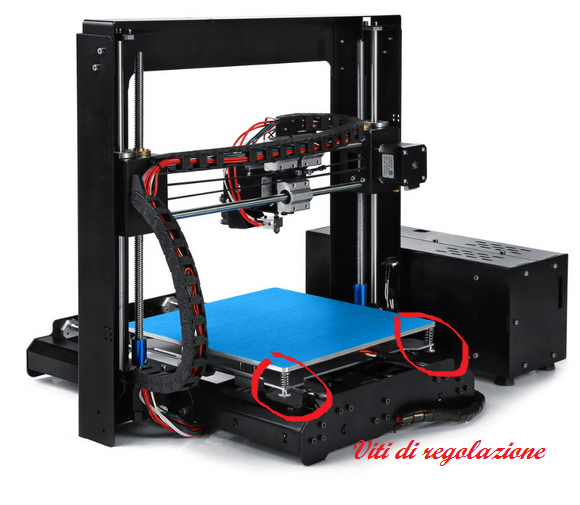

- se tra l’estrusore e il piatto c’è troppo spazio il filamento non aderirà al piatto ma continuerà a strisciare su di esso. Il filamento ha bisogno di essere leggermente schiacciato tra estrusore e piatto. In teoria l’altezza del layer impostata nello slicer dovrebbe essere l’esatta distanza che intercorre tra “nozzle” e “bed”. La regolazione di questa distanza si effettua manualmente tramite l’alzata del piatto, agendo sulle 4 viti di impostazione (se presenti). Oppure agendo tramite software e variando la distanza di Offset. C’è da tenere presente che dato il nostro piano a 0 valori negativi di Offset avvicinano l’estrusore al piatto e valori positivi lo distanziano.

Se vediamo che nonostante aver provato tutte le opzioni di questa lista il nostro filamento ancora non si attacca, allora possiamo diminuire ancora questa distanza. In qiesto modo faremo si che l’estrusore spalmi il filamento. Questo è fattibile avvicinando manualmente il piatto o regolando lo z offset da slicer. Questo processo assicura una tenuta molto forte ma ha delle controindicazioni gravi. La peggiore è l’alterazione della misura finale in Z, per cui deve essere usato solo in casi disperati!

- Sostanzialmente un problema diverso, ma praticamente lo stesso problema presentato prima è causato dalla non corretta messa in piano del piatto di stampa. Stampare su di un piano inclinato fa in modo che nel punto di massima altezza il filamento venga spremuto sul piano e negli altri punti non tocchi sufficientemente, avendo lo stesso effetto descritto nel punto precedente.Questo problema è facilmente risolvibile tramite il livellamento del piano da parte della sonda automatica oppure può essere effettuato manualmente. Potete consultare questo articolo che spiega passo passo la calibratura del piatto.

Migliorare l’adesione

Fino ad ora abbiamo parlato di problemi che non permettono alla stampa di aderire, ora passeremo a illustrare come migliorare l’adesione.

Temperatura

La temperatura di per se migliora l’adesione ed è indispensabile per l’adesione del filamento ABS e altri filamenti plastici. Questo perché i polimeri plastici tendono a ridursi di volume durante il raffreddamento. La temperatura consigliata per evitare che le stampe in ABS di stacchino dal piatto totalmente o parzialmente è di circa 100°.

Anche i filamenti di PLA o PLA caricati traggono giovamento nell’adesione dall’aumento di temperatura, anche se in questo caso possono bastare 50°/60°.

Ovviamente la ventilazione del filamento estruso è fortemente sconsigliata, sia per l’ABS dove è sconsigliata sempre, sia per il PLA dove possiamo impostare la ventilazione dal secondo strato in su.

Blue tape/scotch carta

Per aumentare l’adesione si può, soprattutto se in presenza di sensori induttivi che rilevano la distanza dal piatto in metallo usare lo scotch carta (per filamento Pla), oppure il cosiddetto Blue Tape, nato e sviluppato allo scopo (per PLA e ABS).

Per aumentare l’adesione si può, soprattutto se in presenza di sensori induttivi che rilevano la distanza dal piatto in metallo usare lo scotch carta (per filamento Pla), oppure il cosiddetto Blue Tape, nato e sviluppato allo scopo (per PLA e ABS).

Lacca/colla

Se non abbiamo problemi di sonde induttive invece possiamo adoperare un vetro o uno specchio sopra in letto, resistono bene al variare della temperatura senza le deformazioni che possono interessare i metalli (il normale piatto di alluminio tende prima o dopo ad imbarcarsi) e sono facilmente estraibili per la pulizia. In questo caso possiamo usare della semplice lacca per capelli extraforte, un sottile strato migliora sensibilmente l’adesione, tanto che possiamo stampare L’ABS tenendo il piatto a circa 70°/75° e il PLA con il piatto freddo.

Se non abbiamo problemi di sonde induttive invece possiamo adoperare un vetro o uno specchio sopra in letto, resistono bene al variare della temperatura senza le deformazioni che possono interessare i metalli (il normale piatto di alluminio tende prima o dopo ad imbarcarsi) e sono facilmente estraibili per la pulizia. In questo caso possiamo usare della semplice lacca per capelli extraforte, un sottile strato migliora sensibilmente l’adesione, tanto che possiamo stampare L’ABS tenendo il piatto a circa 70°/75° e il PLA con il piatto freddo.

La lacca per capelli è ideale anche quando si tratta di pulizia, un leggero risciacquo sotto l’acqua corrente ed essa si scioglie e viene rimossa senza particolare fatica.

Sempre nel caso del vetro/specchio, se notassimo che la lacca non bastasse potremmo anche usare la colla in stick, spalmandone uno strato sopra il vetro, migliora l’adesione ma intensifica le sessioni di pulizia.

Sempre nel caso del vetro/specchio, se notassimo che la lacca non bastasse potremmo anche usare la colla in stick, spalmandone uno strato sopra il vetro, migliora l’adesione ma intensifica le sessioni di pulizia.

-Parliamo dell’uso di vetro/specchio o comunque un sovra-piatto quando parliamo di spruzzare o stendere prodotti. La pulizia del piatto originale, essendo difficilmente estraibile diventerebbe difficoltosa-

Diminuzione della velocità

Può aiutare l’adesione, in casi disperati, anche la diminuzione in maniera sensibile della velocità di stampa del primo layer .

Brim e Raft

Possiamo anche ricorrere all’uso di Brims e Rafts a patto che siano almeno di qualche millimetro. Ecco a Voi la guida completa a questi supporti per l’adesione.

Se avete trovato utile questa guida mettete MI PIACE alla nostra pagina Facebook per ricevere aggiornamenti su tutte le novità del Blog! Potete trovare molte altre guide sulla stampa 3D nella nostra sezione GUIDE!

Ciao a tutti. Complimenti per il blog grazie al quale sto trovando molte utili informazioni soprattutto per chi come me sta provando l’esperienza di una stampante in kit (tronxy x8) dove le informazioni per i primi utilizzi sono veramente scarse.

Relativamente all’adesione ed ai problemi che ho incontrato io, dopo un po’ di esperimenti mi sono convinto che la responsabilità era nel file:

se provo a lanciare la stampa di un modello creato (anzi caricato perché ho provato solo con cose già esistenti) con il 3D builder di windows 10, non c’era verso di vedere il primo layer attaccarsi, provando invece a caricare un modellino fornito in dotazione con il software della stampante non ho avuto nessun problema.

Non ho fatto nessuna modifica se non verificare che il piatto fosse calibrato.

Secondo voi è solo una mia convinzione o avete anche voi un’esperienza analoga in merito?

Grazie.

Ciao Andrea e grazie per l’apprezzamento! In realtà più che un problema di modello o programma con cui si apre direi che potrebbe incidere sull’adesione il software slicer utilizzato, non in quanto uno migliore dell’altro ma solo a livello di impostazioni utilizzate nel momento in cui si trasforma il file STL in GCODE. Se hai utilizzato lo stesso software slicer con identiche impostazioni l’unica possibilità rimane che il modello che non riesci a far aderire abbia un solo punto a contatto con il piano e il resto sospeso, il che giustificherebbe il tuo problema. Ti consiglio di provare a stampare qualche cubo di calibrazione e se vengono bene passare a qualcosa di più sofisticato, assicurandoti che anche il modello disegnato aderisca bene alla base XY del software. Facci sapere!

A proposito della pulizia del piatto…

“Sempre nel caso del vetro/specchio, se notassimo che la lacca non bastasse potremmo anche usare la colla in stick, spalmandone uno strato sopra il vetro, migliora l’adesione ma intensifica le sessioni di pulizia.”

Uso sempre la colla a stick, ha una tenuta mostruosa e NON crea alcun problema di pulizia. Per riavere il piano perfettamente pulito e senza fatica metteteci sopra una spugna imbevuta d’acqua e dopo un po’ di minuti (dipende da quanta colla ci avete messo) la colla si sarà completamente sciolta ed il piano sarà più pulito di prima senza:

– aver faticato;

– fatto forza sul piatto (sforzando la meccanica);

– senza @#!$% 🙂

Buon lavoro!

Innanzitutto tantissimi complimenti per questo sito, non ti nascondiamo che stiamo imparando tutto fondamentalmente dai tuoi articoli.

Mai pensato di scrivere un libro ?

Per quanto riguarda l’adesione noi abbiamo il problema OPPOSTO.

Non riusciamo mai a staccare con facilità gli oggetti dal piatto.

Abbiamo eliminato il BRIM ma niente da fare.

Stampante Anycubic 4Max pro 2.0 (con Ultrabase) con filamento SUNLU PLA+, piatto a 70, testa di stampa a 215.

Grazie mille per le belle parole Marta! E’ sempre bello un buon riconoscimento di un lavoro fatto!

Per quanto riguarda il vostro problema procederei ad alzare un poco lo Z offset, o in alternativa con un leggerissimo abbassamento del piatto tirando in modo uguale tutte 4 le viti del piatto. Probabilmente potrebbe bastare mezzo giro. In questo modo il filamento non verrà spalmato completamente e rimarrà a fine stampa, più semplice staccare il pezzo. Ricordatevi sempre che con l’ultrabase il modello va staccato quando il piatto è tornato a temperatura ambiente!

Fatemi sapere se questi piccoli accorgimenti vi hanno aiutato!