Buchi sulle facce del’oggetto 3D

Spesso può capitarci che a lavoro ultimato ci troviamo con veri e propri buchi sulla stampa, sulle pareti del modello. Questa problematica può essere parecchio fastidiosa perché compromette l’estetica della stampa.

Per poter affrontare questo problema in primis dobbiamo esaminare il modello e determinare se i fori sono presenti sulle facce orizzontali o verticali.

Per poter affrontare questo problema in primis dobbiamo esaminare il modello e determinare se i fori sono presenti sulle facce orizzontali o verticali.

Questa piccola differenza comporta soluzioni del tutto diverse.

Buchi sulla stampa: faccia verticale

Se riscontriamo i fori sulle facce verticali sappiamo che sono dovuti a un limite fisico della stampante. Dobbiamo sapere e tenere a mente che la stampante ha un ugello intercambiabile ma fisso, ovvero non può variare con un software la larghezza della linea come si fa per l’altezza.

Questo comporta che si debba prestare particolare attenzione in alcuni casi.

Il caso per antonomasia è la costruzione di una figura con pareti perimetrali molto sottili. Nella fase di determinazione dei parametri sullo slicer dobbiamo tenere presente la non modificabilità del parametro larghezza di linea. Quindi usando per esempio un nozzle da 0,4 mm dovremo impostare i valori dei “muri” perimetrali a multipli, quindi 0,8 mm – 1,2 mm – 1,6 mm ecc.

Questo piccolo passaggio ci eviterà problemi poiché l’inserimento di un parametro a metà, per esempio 1 mm farà si che lo slicer crei una linea da 0,4 mm, 0,2 mm di vuoto e un’altra linea da 0,4 mm. In sostanza formerà 2 facce da 0,4 mm, decisamente più fragili di una unica da 0,8 mm, e se una delle facce presenterà un’imperfezione o una piccola mancanza verrà percepita come un vero e proprio foro.

Nel caso in cui per motivi progettuali il contorno dovrà avere una misura particolare. Secondo l’esempio di prima 1mm, per poter arrivare ad un buon risultato potremo anche procedere al cambio del nozzle e installandone uno da 0,5 mm. Così da formare il nostro perimetro coeso da 1mm con 2 passate.

Solo è necessario ricordarsi di comunicare la modifica allo slicer prima di preparare il modello.

Buchi sulla stampa: faccia orizzontale

Se invece riscontrassimo fori sulle facce orizzontali del modello potremo comportarci ed attuare i rimedi già descritti per il pillowing. Sono formalmente due problemi diversi (poiché il pillowing si verifica in mezzo alla faccia mente il foro vicino ai muri perimetrali o comunque vicino a facce verticali) ma praticamente stiamo trattando lo stesso problema.

Il foro nella parte orizzontale del modello, vicino a facce verticali può anch’esso essere dovuto da una faccia perimetrale troppo sottile, a cui i layer orizzontali non riescono ad aggrapparsi. La causa forse più comune della presenza di fori però, è la dimensione troppo esigua dello strato totalmente solido di chiusura, per essere sicuri di chiudere per bene un modello dovremmo assicurarci di impostare almeno 6 strati di materiale e usando lo spessore 0,2 mm ,passare a 8 per layer di 0,1 mm e almeno 10 per lo spessore di 0,05 mm. Così come specificato nell’articolo sul pillowing

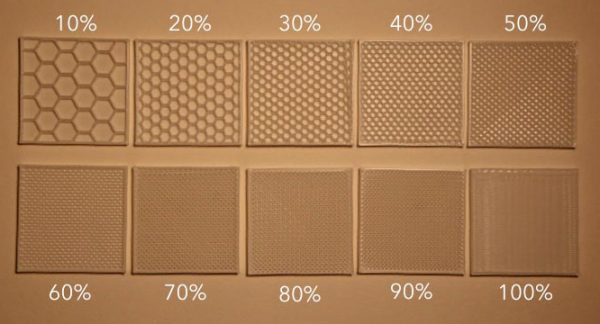

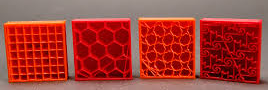

Fase fondamentale: regolare l’infill

Molte volte però il riempimento è l’unico sostegno a cui lo strato superiore di chiusura può aggrapparsi, mancando quello e non usando i piccoli accorgimenti spiegati nell’articolo sui ponti e le ponteggiature, possiamo ritrovarci con un risultato non proprio soddisfacente, lasciando dei veri e propri buchi su una faccia che ci aspetteremmo completamente liscia.

Per ovviare questo problema dovremo provvedere ad aumentare la percentuale di infill, oppure cambiarne la trama,. Scegliamo il tipo di riempimento con la trama più fitta, questo fornirà più punti d’appoggio al materiale estruso e renderà più facile per la stampante la stampa in orizzontale

Il riempimento generalmente è stampato molto più velocemente dei contorni. Tuttavia, se è stampato troppo velocemente, non avrà abbastanza tempo per legarsi al perimetro e non costruirà una rete di sostegno abbastanza solida. In questo caso possiamo provare a ridurre la velocità di stampa dell’infill, provando a diminuirla del 20% almeno.

Il riempimento generalmente è stampato molto più velocemente dei contorni. Tuttavia, se è stampato troppo velocemente, non avrà abbastanza tempo per legarsi al perimetro e non costruirà una rete di sostegno abbastanza solida. In questo caso possiamo provare a ridurre la velocità di stampa dell’infill, provando a diminuirla del 20% almeno.

Nel caso non volessimo o non potessimo cambiare forma o parametri dell’infill, potremmo usare la ventilazione.

La ventilazione del filamento appena estruso è fondamentale quando l’ugello deve percorrere grandi distanze senza supporti. Infatti se il filamento appena estruso è ben ventilato si solidifica immediatamente e rimane nella posizione sospesa in cui lo vogliamo.

Nel caso che gli sforzi fino a questo punto profusi non diano gli effetti sperati rimane solo 1 possibile causa, la sottoestrusione! In questo articolo abbiamo trattato l’argomento approfonditamente e vi rimandiamo alla lettura.

Se avete trovato utile questo articolo mettete MI PIACE alla nostra pagina Facebook per ricevere aggiornamenti su tutte le novità del Blog! Alla sezione Problemi Comuni potete trovare le soluzioni a tutti i vostri dubbi !