La stampa 3d FDM, quindi a deposizione di materiale fuso può in qualche caso, può riscontrare problemi di deformazione nelle stampe. Con questa tecnologia, bobine di plastica vengono portate da temperatura ambiente a 200/300 gradi nel giro di qualche secondo e poi raffreddate nuovamente nel monor tempo possibile. Questi stress termici possono portare il modello, soprattutto quando le dimensioni sono considerevoli, a non comportarsi come dovrebbe. Un fatto è che non sempre riscontriamo deformazioni nelle nostre stampe. Infatti è un problema con delle variabili ben definite.

In genrale possiamo dire che le deformazioni che possono subire i modelli stampati sono già state trattate specificatamente negli articoli riguardanti delaminazione e warping.

Questo articolo vuole essere un trait-d’union tra le 2 problematiche che, anche se sono distinte hanno molti dei fattori che le causano in comune. Affrontandole insieme riusciremo ad eliminarle più facilmente.

Quali sono quindi queste variabili da prendere in considerazone?

In sostanza le variabili che ci interessano e da tenere presente quando iniziamo una stampa sono la tipologia e qualità del materiale utilizzato per stampare e la dimensione del modello che vogliamo creare.

Tipologia e qualità del materiale.

Se seguite questo blog da qualche tempo vi saranno familiari i materiali per la stampa 3d, descritti tutti in questo articolo, e anche i vari problemi che possiamo riscontrare. Sicuramente quindi saprete che le caratteristiche di alcuni materiali li rendono più adatti per determinate applicazioni e più sensibili a determinate condizioni.

Se seguite questo blog da qualche tempo vi saranno familiari i materiali per la stampa 3d, descritti tutti in questo articolo, e anche i vari problemi che possiamo riscontrare. Sicuramente quindi saprete che le caratteristiche di alcuni materiali li rendono più adatti per determinate applicazioni e più sensibili a determinate condizioni.

Possiamo cominciare con il dire che nessun materiale ne è immune, anche se gli studi sui materiali vanno verso una sempre minore dilatazione termica. Si passa quindi ad una percentuale probabilistica di delaminazione e di distaccamento dal piano di stampa influenzata da:

- Condizioni ambientali

- Tipologia di materiale

- Qualità del materiale.

Per citare i materiali più famosi possiamo sicuramente affermare che questa problematica influenzerà maggiormente ABS, derivati e Nylon, influenzerà mediamente ASA e PETG e quasi per nulla PLA e derivati.

Dimensione del modello

Anche questa è una variabile cruciale. Più un modello è grosso e più le forze di retrazione termica (al raffreddarsi) diventeranno importanti. Proprio come i binari del treno si muovono di qualche centimetro tra giorno e notte nelle giornate estive, la nostra stampa vorrà muoversi raffreddandosi. Il nostro problema però è che la stampa 3d non ha margini. Movimenti anche di un ordine inferiore al millimetro possono determinare il fallimento della stampa.

Anche questa è una variabile cruciale. Più un modello è grosso e più le forze di retrazione termica (al raffreddarsi) diventeranno importanti. Proprio come i binari del treno si muovono di qualche centimetro tra giorno e notte nelle giornate estive, la nostra stampa vorrà muoversi raffreddandosi. Il nostro problema però è che la stampa 3d non ha margini. Movimenti anche di un ordine inferiore al millimetro possono determinare il fallimento della stampa.

Possiamo arrenderci e suddividere una grande stampa in piccoli pezzi, da unire successivamente. Metodo valido solo se poi attueremo una verniciatura, o comunque una postproduzione piuttosto spinta una volta che il modello sarà incollato. Allora stamperemo solo oggetti di piccole dimensioni? No, non ci arrendiamo!

Ecco qualche piccolo consiglio da seguire per eliminare, o comunque contenere il più possibile la deformazione nelle stampe 3D dovuta alla temperatura.

Iniziamo con il dire che dovremo agire contestualmente sia dalla parte software sia hardware (con piccoli accorgimenti fisici).

Ovviamente starà a noi e alla nostra esperienza dare una risposta proporzionata al pericolo delaminazione e warping. Sarà eccessivo inserire un Raft importante per la stampa di un cubo 2×2 anche se in ABS. Così come sarà troppo ottimistico un semplice Brim da mezzo centimetro su una stampa da 20×20. L’esperienza è l’unica buona consigliera.

Software: Preparare il modello

Usare le impostazioni di stampa più adatte alla situazione è il punto cruciale della questione.

Ci sono poche semplici regole ma devono essere seguite alla lettera.

Temperatura dell’ugello

La temperatura dell’ugello, soprattutto nel caso di stampa di un modello di grandi dimensioni, deve essere tenuta più alta di 10°/20° rispetto alla temperatura raccomandata. Se stiamo stampando un modello grande prima che l’ugello ripassi nello stesso punto passerà molto tempo. Questo tempo permetterà alla plastica estrusa di raffreddarsi per bene, qualsiasi sia stata la temperatura d’estrusione. L’estrusione più calda del necessario invece contribuirà ad unire i vari strati più saldamente.

Temperatura del piano

Anche in questo caso la temperatura del piano va tenuta la più calda possibile, o almeno fin che non noterete dei fenomeni di “Elephant foot”. Normalmente questo fenomeno si nota con piatti a più di 70° stampando PLA e derivati, e a più di 110° con gli altri materiali. Una temperatura di poco maggiore di 100° costante potrebbe essere la carta vincente.

Riempimento

Una buona idea, per certi versi contro intuitiva è ridurre al minimo il materiale impiegato. Le forze di trazione che portano alla deformazione sono tanto più forti quanto più materiale interessano, un modello meno fitto è anche più semplice da “mantenere in posizione”. Questa regola vale ovviamente anche per le pareti. Però in questo caso ricordiamoci che le pareti conservano anche la solidità strutturale del nostro modello, quindi devono essere proporzionate alla grandezza. Si consiglia comunque sempre di impostare pareti maggiori di un millimetro e di un valore multiplo la grandezza dell’ugello.

Brim e Raft

Per ovviare al sollevamento dei bordi della stampa possiamo ricorrere a Brim e Raft. Se volete sapere tutto in merito potete leggere l’apposito articolo, che ne descrive le proprietà e come usarli.

Per ovviare al sollevamento dei bordi della stampa possiamo ricorrere a Brim e Raft. Se volete sapere tutto in merito potete leggere l’apposito articolo, che ne descrive le proprietà e come usarli.

Però vi basti sapere che se avete valutato il pericolo di warping molto basso (per es. stampando PLA con i piatto freddo) vi basterà utilizzare un brim da mezzo centimetro, andando ad aumentarlo di larghezza all’aumentare del pericolo. Se il pericolo warping inizia a diventare elevato dovrete passare ad usare il Raft, aumentando l’offset di quest’ultimo fino a 3/5 centimetri per i casi più disperati.

Ventilazione

Tutti i materiali sensibili alla delaminazione e al warping richiedono l’assenza totale di correnti parassite, e quindi anche di ventilazione sul modello. Quindi ventola layer assolutamente spenta. Piuttosto, se la stampa (magari la parte finale con qualche punta: es orecchie, cresta, guglia) è troppo piccola per raffreddarsi da uno strato all’altroallora vi consiglio di impostare sullo slicer il tempo minimo per strato maggiore di 20/30 sec. Se pensate che questo possa rovinare il modello per via della perdita di un po’ di filamento allora potrete procedere con 2 stampe identiche e quando non sara’ possibile allora basterà una torre affiancata della stessa altezza.

Ora passiamo ai piccoli accorgimenti e regolazioni manuali che possiamo intraprendere prima e dopo la stampa per garantirne l’integrità.

Piano livellato

Un piano ben livellato è la chiave per una buona adesione al piatto di stampa, ma anche all’adesione da piano a piano. Quando pendente può formare accumuli di materiale in un dato punto e una pressione non sufficiente nel punto opposto, che porta al distaccamento tra i layer. Qui trovate una guida per il procedimento di livellamento del piatto.

Aumentare l’adesione al piatto

![]()

Questa operazione è fattibile in molti modi diversi. Il più comune metodo per aumentare l’adesione ad un qualsiasi piano di stampa è tramite l’uso di una lacca per capelli extra forte. Questo metodo è il prediletto dalla maggioranza dei maker perchè oltre a garantire un’ottima aderenza possiamo togliere la lacca vecchia dopo la stampa anche solo attraverso l’acqua. L’ascesa della stampa 3D ha contribuito anche alla risalita della lacca Splend’or. Prima utilizzata solo dalle nonne, ora è diventata, grazie alla sua economicità e tenuta, una delle lacche preferite dai Makers.

Questa operazione è fattibile in molti modi diversi. Il più comune metodo per aumentare l’adesione ad un qualsiasi piano di stampa è tramite l’uso di una lacca per capelli extra forte. Questo metodo è il prediletto dalla maggioranza dei maker perchè oltre a garantire un’ottima aderenza possiamo togliere la lacca vecchia dopo la stampa anche solo attraverso l’acqua. L’ascesa della stampa 3D ha contribuito anche alla risalita della lacca Splend’or. Prima utilizzata solo dalle nonne, ora è diventata, grazie alla sua economicità e tenuta, una delle lacche preferite dai Makers.

Si può usare un collante in stick. Con questi metodi raccomando un vetro sopra il piano di stampa. Sarà possibile rimuoverlo e lavarlo in cucina, volendo anche in lavastovliglie. Si può anche tappezzare il piano con il bluetape o il nastro Kapton. Oltre a questi ed altri arcaici metodi per aumentare l’adesione la tecnologia può venirci incontro con piattaforme appositamente studiate. Queste sono: Ultrabase, Buildtak e PEI.

Controllo su come il piano riscalda

È piuttosto comune tra le stampanti 3d che ci siano nello stesso piano dei punti più caldi ed altri più freddi. Questi hot e cold spot possono compromettere molte delle vostre stampe prima che ve ne accorgiate.

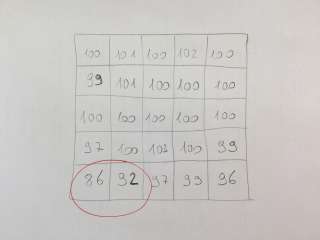

La pratica per rilevarli è piuttosto semplice, basterà procurarsi un termometro ad infrarossi e costruirsi una griglia sul piatto, per misurare la temperatura nei vari punti. Magari ripetete l’analisi dopo alcune ore per verificare la correttezza dei vostri dati. Potete realizzare uno schema come il seguente, ed una volta confermato potrete porre rimedio.

Se non vorrete intervenire sull’hardware vi basterà conoscere il cold spot e saprete che non potrete collocare angoli delle stampe in quel punto o sarete passibili di warping. Oppure altresì decidere di alzare la temperatura di 10 gradi per portare il vostro cold spot alla giusta temperatura.

Trasformare la stampante in una macchina chiusa

Una stampante chiusa che non subisce spostamenti d’aria e riesce a conservare ad una certa temperatura la stampa è praticamente essenziale. E dovreste fare un pensierino a chiudere la vostra se stampate materiale sensibile. Anche avere le microparticelle emanate in stampa arginate in un luogo chiuso non è male. Questa parte dipende molto dalla dimensione della vostra stampante. Se avete una normale 20×20 molto probabilmente riuscirete a chiuderla con un Ikea Lack, tavolino super economico che costituisce la base per la chiusura. A cui si può aggiungere paratie in cartone, compensato, plexiglass, in base al budget a disposizione. Modelli più grandi richiedono soluzioni più personalizzate.

Una stampante chiusa che non subisce spostamenti d’aria e riesce a conservare ad una certa temperatura la stampa è praticamente essenziale. E dovreste fare un pensierino a chiudere la vostra se stampate materiale sensibile. Anche avere le microparticelle emanate in stampa arginate in un luogo chiuso non è male. Questa parte dipende molto dalla dimensione della vostra stampante. Se avete una normale 20×20 molto probabilmente riuscirete a chiuderla con un Ikea Lack, tavolino super economico che costituisce la base per la chiusura. A cui si può aggiungere paratie in cartone, compensato, plexiglass, in base al budget a disposizione. Modelli più grandi richiedono soluzioni più personalizzate.

La chiusura oltre a contenere le micro particelle e a contenere anche il rumore, aiuta a mantenere la temperatura costante tra i vari strati del modello. Riduce infatti la dispersione del calore mano a mano che ci si sposta verso l’alto tipica delle stampanti aperte. Se avete appena finito di stampare con il piatto a 100° un grosso modello di ABS evitate di fargli subire shock termici andate a rimuoverlo solo dopo un’ora dalla fine della stampa. O per lo meno quando avete la certezza che si sia uniformemente raffreddato.

Se avete trovato utile questa guida mettete MI PIACE alla nostra pagina Facebook per ricevere aggiornamenti su tutte le novità del Blog! Potete trovare molte altre guide sulle impostazioni dei software della stampa 3D nella nostra sezione GUIDE SOFTWARE, oppure guide sulla stampa 3D alla sezione GUIDE